Auch zu sehen in diesem Fremdvideo

Probefahrt am 10.03.2024: Im Bauzustand mit Fahrstufenschalter per servogesteuerten Mikroschaltern, 3 x 6 Volt Bleiakku, und noch vielen fehlenden Details, erfolgte die erste Fahrt auf dem Adenauer Weiher in Köln. Das Schiff zog von Anfang an sehr souverän seine Kreise. Meistens in der niedrigsten Fahrstufe 6V, gelegentlich 12V und selten mal ein Stück 18V. Der Motor wurde nach 2 Stunden leicht handwarm. Der Akku hätte sicherlich weitere 2 Stunden gehalten. Aber die anwesenden Mitglieder der Interessensgemeinschaft Schiffsmodellbau packten genau wie ich nach 2 Stunden ein.

Meine Kiste auf einem alten Kajakwagen. Es gibt noch einen Deckel für die Lagerung zu Hause, der passt aber nicht mit ins Auto.

Der Bau dieses Schleppermodells basiert auf einem alten Rumpf eines Robbe-Odin.

Der Rumpf war günstig zu bekommen, ist aber in einem schlechten Zustand. Bröseliger Kleber, und eine Lackierung, die beim Anschleifen das Schleifpapier zusetzt. Hier muss erst mal eine brauchbare Grundlage geschaffen werden. Also Rückbau.

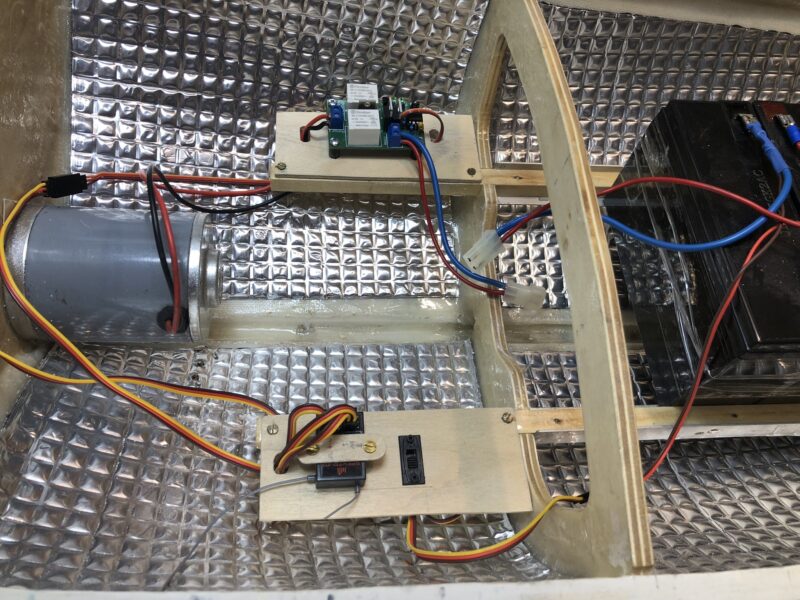

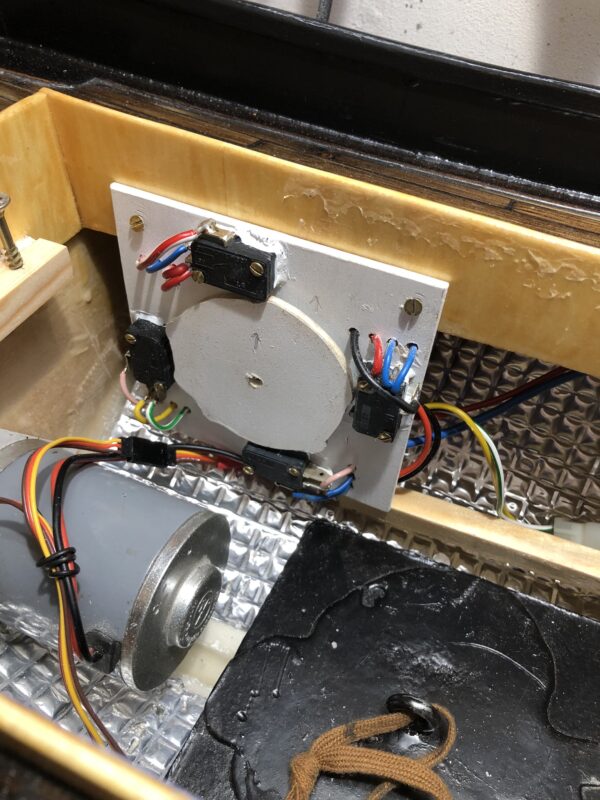

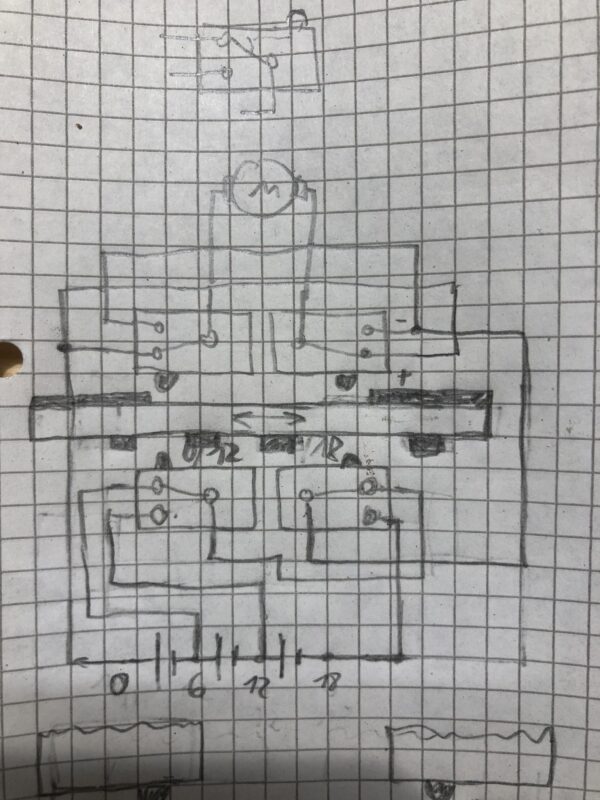

Das Ganze soll ein Low-Budget und Low-Tech Projekt werden. Einen 24V/100W Elektromotor mit viel Drehmoment habe ich noch rumliegen, als Akkus kommen 4 Stück 6V Bleigel zum Einsatz (wurde später auf 3 Akkus reduziert). Nach Problemen mit elektronischen Reglern wurde eine elektromechanische 3-Stufen Steuerung aus 4 Mikroschaltern und einer Servosteuerung gebaut. Soviel zu ‘Low-Tech Projekt’. So eine Schaltung war mein ursprünglicher Plan, deshalb die 6 Volt Akkus. Nur war meine Schaltung dazu nicht gut. Eine bessere fand sich in einer alten Zeitschrift.

Eine unbenutzte Originalschiffswelle aus einem Odin-Baukasten mit Schraube konnte ich noch günstig ergattern, da hatte ich Glück. Die Kortdüse musste ich selber bauen.

Der Baukasten-Odin hatte folgende Maße:

Länge: 1200 mm (Rumpflänge gemessen 1150mm)

Breite: 350 mm (Rumpfbreite gemessen 330mm)

Maßstab: 1:25

Gesamtverdrängung: ca. 18 kg

Mein Schlepper hat diese Maße:

Länge: 1250mm (mit Fendern)

Breite: 370mm (ohne Fender)

Maßstab: 1:12

Gewicht: 21kg (Modell 9kg, Akku 6kg, Bleigewicht 6kg)

Gekauft habe ich den Rumpf 2020. Erste Arbeiten dran gemacht ab 2022. Fahrbereit gemacht 2024. Es ist eine Dauerbaustelle. Die Detaillierung kann noch Jahre dauern 🙂

Mein Modell soll einen kleinen Schlepper im Maßstab 1:12 darstellen. Es gibt kein Vorbild, es wird ein Phantasieschiff. Typische Merkmale sollen etwas überzeichnet werden, damit es lebendiger wirkt.

Noch einmal würde ich keinen fertigen Rumpf verwenden, sondern einen passenden selber bauen. Der zusätzliche Aufwand ist überschauber, und das Ergebnis wird stimmiger.

Bei Baubeginn war Baumaterial noch günstig. 2024 ist selbst schlechtes Pappelsperrholz, und alle Lacke sowieso, unglaublich teuer geworden. Daher war das am Ende auch nicht mehr Low-Budget. Bei den Kosten legt man nun auch kein neues Modell so bald auf Kiel, sondern bespielt lieber das vorhandene intensiver.

Vielleicht fährt der Schlepper daher später mal mit Dampf. Durch die große Zuladung und das große Volumen ist genug Platz für eine große Dampfanlage. Aber das ist Zukunftsmusik.

Damit das Boot auch im Längen/Breitenverhältnis zum größeren Maßstab passt, wurde der Rumpf 2cm breiter gedrückt. Das alte Deck musste sowieso runter.

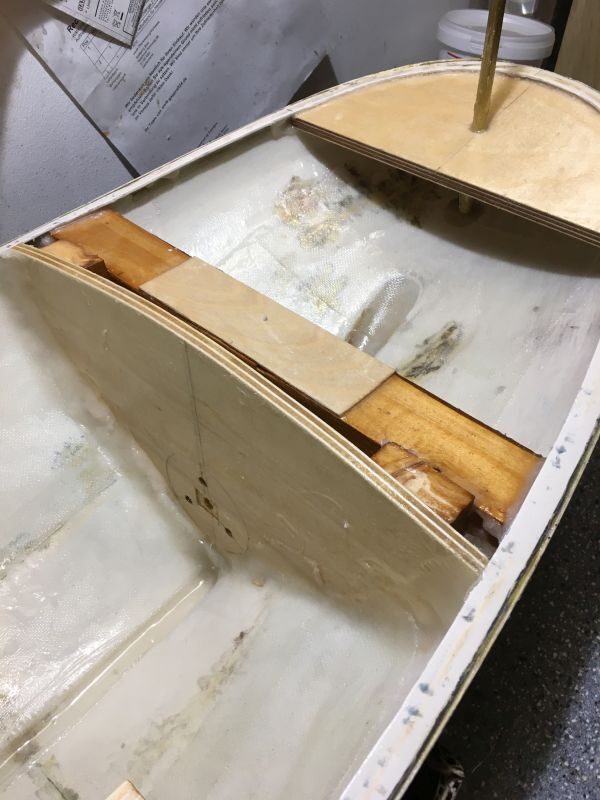

Einpassen der neuen Spanten aus 8mm Pappelsperrholz.

Der Motorspant wird bei 12V Akkuspannung mit einem Amperemeter eingerichtet und mit Sekundenkleber fixiert. Je geringer die Stromstärke, desto genauer fluchtet der Motor mit der Welle. Eine flexible Kupplung mit Elastomer ist natürlich auch vorhanden.

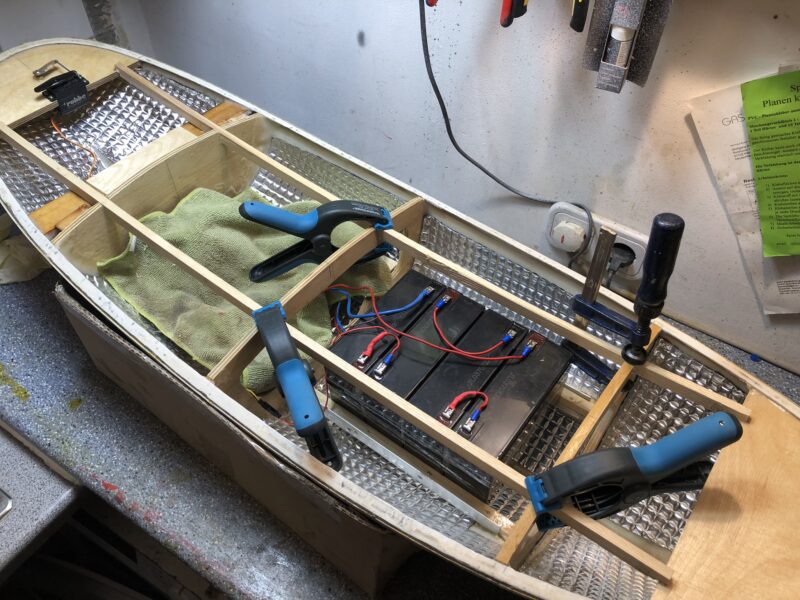

Die beiden vorderen Spanten sind nun auch mit Sekundenkleber fixiert. Ebenfalls ist die Akkuschiene dazu gekommen. Die beiden Kieferleisten sind nach hinten verlängert. Hier kann ein RC-Brett montiert werden. Die Empfangsanlage wird mal direkt aus einem der Bleiakkus heraus betrieben.

Am Bug wird eine Sperrholzplatte eingelassen. Sie dient als Verstärkung gegen Schubkräfte, wenn der Schlepper eine Last anschiebt. Am Heck ist ein Unterbau für den Doppelpoller des Zugseils vormontiert.

Alle Einbauten in den Rumpf werden noch mit reichlich GFK fixiert. Vorher sollen alle Details vorbereitet sein. Dazu zählt auch der Ruder-Koker.

|

|

Ca. 1kg GFK gingen zur Verstärkung in den Rumpf rein. Das sollte reichen, das alte ABS-Material zu stabilisieren und alte Löcher zu schliessen. Das dient auch der Entdröhnung. Zum selben Zweck wird der Rumpf auch noch mit Alubutyl ausgekleidet. Mit Gewicht muss ich ja nicht sparen. Und von den Antriebsgeräuschen sollen nur die tiefen Frequenzen hörbar sein.

Endmontage des Motors und Probemontage der Welle. Unbelastet zieht der Motor 0,5-0,6A über alle Spannungsbereiche. Das ist gut. Krach macht es trotzdem.

Die Schiffsschraube ist schon etwas beeindruckend mit ihren 95mm Durchmesser.

Nun kam das bereits erwähnte Alubutyl in den Rumpf. Ein Badewannentest ergab, dass noch ca. 9kg Ballast fehlen. Also muss ein Bleigewicht rein.

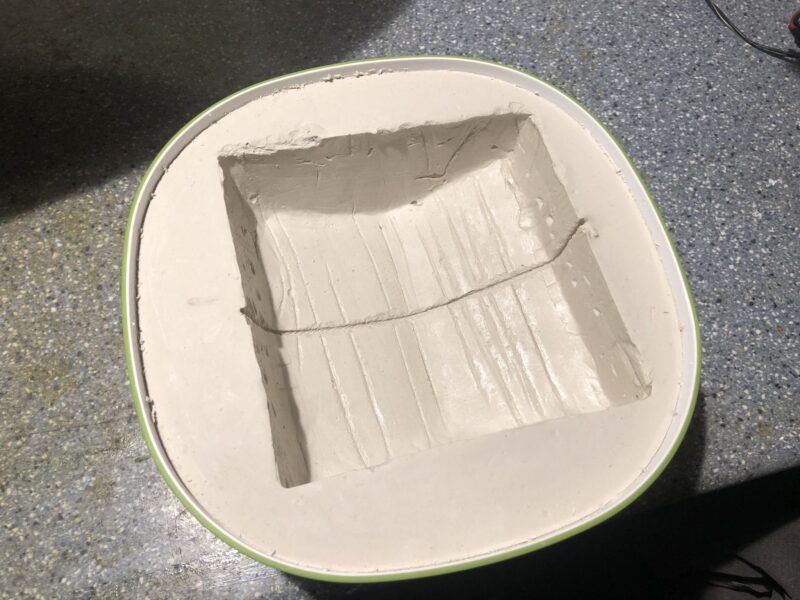

Im Bereich vor dem Motor wurde ein Abguss für eine Positivform des Bleigewichtes gemacht, und davon eine Negativform gegossen, alles aus Gips. Da passt nun ein Liter Blei rein. Bei einer Dichte von 11,34kg/L reichen also 700ml für die angepeilten 8kg Blei. Dann bleibt noch Reseve für den weiteren Ausbau. Die Trimmung der Wasserlinie erfolgt durch verschieben der Akkus.

Nachdem der Gips gute zwei Wochen auf der Heizung getrocknet war, konnte endlich das Blei gegossen werden. Hinterher hatte sich einige Kondensfeuchtigkeit aus dem Gips am Betonboden gesammelt, es war also noch genug Wasser drin. Die Gipsform hatte auch Risse. Zum Glück habe ich das Blei etappenweise rein gegossen. Möglicherweise wäre die Form sonst zerbrochen. Jetzt erst mal über Nacht abkühlen lassen, vorher wird das nicht angefasst. Übrigens habe ich nur 6kg Blei verwendet, dann kann noch etwas Trimmblei im Rumpf verteilt , oder bei späteren Funktionsausbauten auch wieder raus genommen werden.

Um einen Becher als Form wird hier die Kortdüse laminiert. Ungefähr 8 Lagen 160g Köpergewebe, und aussen ein Gemisch aus Epoxy und Microballons als schleifbare Schicht sollten hoffentlich genügen.

Grob verarbeitet und mit Drehteilen aus Alu verklebt sieht es dann so aus. Ein Fehler findet sich hier: Die Gewinde für die Klemmschrauben sind in einer Flucht mit dem Ruderblatt, das da noch rein kommt. Ich werde also das Ruderblatt heimlich ein paar Millimeter versetzen. Sieht ja keiner 🙂

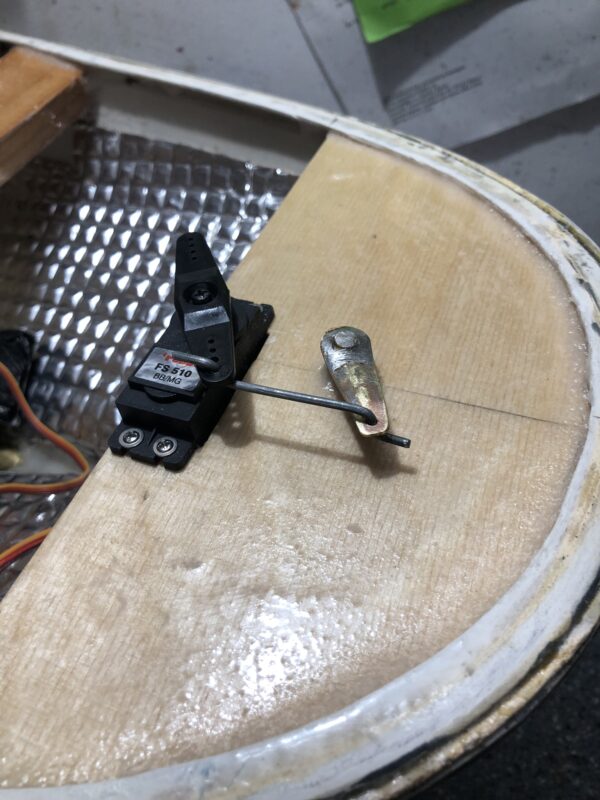

Ein Ruderblatt aus ABS vom ehemaligen Deck des Rumpfes kam dazu, ausserdem ein Ruderhorn aus 6mm Rundmessing und 1mm Messingblech.

Ohne Distanzscheiben montiert. Der Ruderkoker geht durch den Rumpf durch, hier kann kein Wasser eindringen. Am unteren Lager sitzt ein kurzes Stück Rundmessing, ebenfalls mit einer Madenschraube geklemmt.

Eine direktere Anlenkung geht ja wohl kaum. Ein starkes Servo mit Metallgetriebe ist auch am Start. Leider hat es etwas Spiel. Alles ist komplett demontierbar.

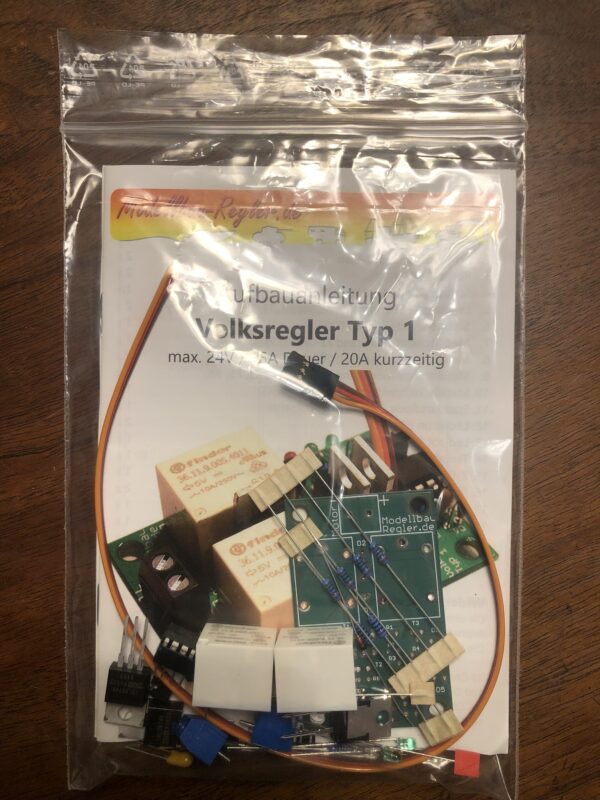

Der Regler-Bausatz kam inzwischen an. Da die Signalmasse und die Akkumasse gleiches Potential haben, kann die Empfängerspannung am ersten 6 Volt-Bleiakku abgegriffen werden. Der Regler hat nämlich kein BEC. Es ist aber wohl der einzige (Brushed-)Regler, der für 28 Volt ausgelegt ist, also an einen 24V Bleiakku angeschlossen werden kann.

Test des Reglers: Er hat sofort funktioniert, wie er soll. Einfach toll, dass er so hochfrequent schaltet. Der Motor macht nichtmal bei Minimaldrehzahl fiepsige Geräusche. Der Aufwand mit dem Bausatz hat sich gelohnt, und preislich günstig war es auch noch.

Und so ist alles fest montiert. Der Motorregler soll lt. Anleitung nicht zu nahe am Empfänger sein, daher die abseitige Position. Die Kabel könnten schöner liegen. Der Akku ist über zwei Steckverbindungen angeschlossen, und lässt sich daher schnell ausbauen. Das ist nötig für den Transport. Der Raum zwischen den beiden RC-Brettchen bleibt frei für das Bleigewicht, es ist ebenfalls schnell herausnehmbar.

Endlich geht es mit dem Decksaufbau los. Diese Leisten aus Esche sind von einem anderen Projekt übrig geblieben. Sie bilden die Basis für die Lukendeckel.

Am Heck entstehen zwei Öffnungen für Rudermaschine und Motorkupplung. Die sind später unter dem Deck versteckt und werden mit Makrolonplatten verschlossen.

Der Süllrand ragt am Ende ca. 20mm über Deckhöhe hinaus. Da drauf wird ein Deckel gesetzt, der dann die Decksaufbauten trägt. Seitlich ist bereits die Unterbeplankung aus Pappelsperrholz aufgeklebt. Die Schrauben fixieren das bis der Kleber abbindet, bleiben aber drin. Ein erster Anstrich mit Bootslack, vor allem an den später schwieriger erreichbaren Stellen, ist bereits erfolgt.

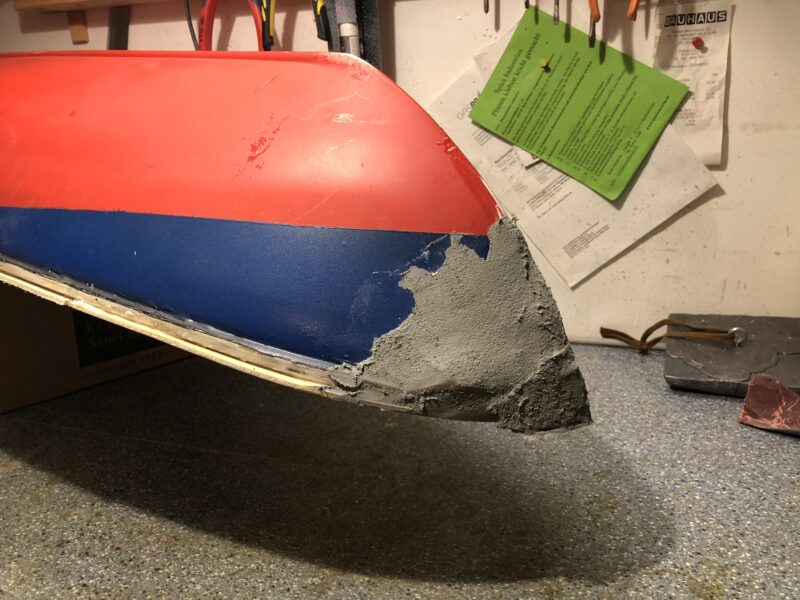

Historische Schlepper haben einen spitzen Bug, der vorhandene Bug sollte dem angepasst werden. Daher wurde mit Hartholz aufgefüttert und eine Menge Polyesterspachtel verstrichen.

Damit das bei einem Aufprall nicht gleich abplatzt, wurde das nach dem Verschleifen mit GFK überzogen.

Der Bug ist damit immernoch deutlich flacher als die senkrechten Bugformen der alten Dampfschlepper. Das muss am Ende mit einem Fender etwas getarnt werden.

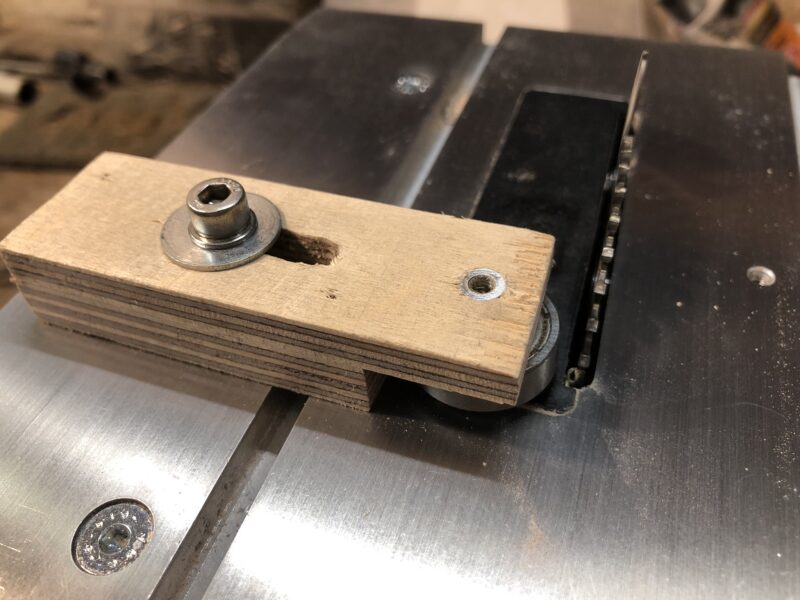

Auf meiner Mini-Tischkreissäge sollten die Decksplanken geschnitten werden. Dafür habe ich mir einen rollenden Anschlag gebaut. Das Sägegut gleitet an einem Kugellager entlang. Die Lagerachse ist ein Drehteil aus Alu. Die Befestigungsschraube erhielt eigens ein M5-Gewinde im Maschinentisch, da dieser keine T-Nut aufweist.

Die Wiederholgenauigkeit ist hoch. Der rollende Anschlag wird einmal auf Abstand zum Sägeblatt eingestellt und festgezogen. Er bleibt dann ständig so fixiert. Das Sägegut wird am Kugellager angesetzt, und dann wird nach jedem Schnitt nur noch die rechte Führung nachgesetzt.

In 1,5 Stunden konnten gut 100 Leisten 250x13x2,2mm aus übriggebliebenem Sauna-Paneelholz geschnitten werden. Das war am Ende nicht genug, es mussten weitere 20 Leisten geschnitten werden.

Und so begann der Aufbau des Decks. Für Schleifarbeiten ist Schleifpapier mit Teppichklebeband auf die Arbeitsfläche aufgeklebt.

Die Leisten wurden mit Ponal Express angeklebt, wobei der Klebstoff sparsam verwendet wurde. Er zieht fast so schnell an wie Sekundenkleber und ermöglicht eine schnelle Verarbeitung. Wasserfest muss es jetzt noch nicht sein. Am Ende wurde alles gebeizt. Hier habe ich den Farbton Eiche mit Schwarz abgetönt.

Das Deck wurde um Leibhölzer ergänzt und nochmals gebeizt. Anschliessend wurde es etwas angeschliffen, um einen used-look zu erzeugen. Danach wurde Epoxy-Laminierharz dick aufgetragen und, mit der Wärme eines Föns verflüssigt, in alle Ritzen laufen gelassen. Das hält alles zusammen und dichtet das Deck ab. Jetzt sieht es recht rustikal aus. Es bleibt aber nicht so glänzend.

Die Kalfalterung wurde mit grauem Polyesterspachtel hergestellt. Die Schicht Epoxy vom letzten Arbeitsschritt dient hier als Trennschicht, und wurde daher noch nicht verschliffen.

Das Ergebnis nach einigen Stunden Schleifarbeit sieht dann so aus. Da gehört jetzt noch eine klare Beschichtung drauf. Die entstand später aus mehrmaliger Behandlung mit Hartöl. Aber zuerst kommt das Schanzkleid dazu.

Am Heck wächst schon das Schanzkleid senkrecht in die Höhe…

…während am Bug ein Bugholz aus Esche ergänzt wurde.

Mit dem Schanzkleid bekommt der Rumpf schon eine deutlich wuchtigere Anmutung. Material: 1mm Flugzeugsperrholz, nach Papp-Schablone zugeschnitten und mit Sekundenkleber fixiert, 4mm Pappelsperrholz für die breiten seitlichen Scheuer-Leisten, Abachileisten für die übrigen Leisten. Alles einfach nach eigenem Formempfinden gebaut. Das Holz wurde mit Epoxy-Laminierharz grundiert.

Schanzkleidstützen werden vielleicht mal nachgerüstet, aber eher nicht. Speigats lasse ich auch erst mal weg: Das Schiff liegt tief im Wasser. Wenn im praktischen Fahrbetrieb kein Wasser aufs Deck kommt, das durch Speigatts abfliessen müsste, will ich auch kein Wasser durch Speigatts auffliessen sehen. Nachrüsten geht aber später auch noch.

Grundgerüst für einen Bugfender-Träger. Der wird noch verstärkt und später mit drei Schrauben am Rumpf angeschraubt.

Der Fender entsteht aus Gummilamellen, hergestellt aus alten Fahrradreifen. Hier ein Beispiel eines vergleichbaren Originalschiffes dafür.

Derweil bekommt der Rumpf eine erste dünne Schicht Lack aufgerollt. Dafür muss aus Platzgründen der Wohnzimmertisch herhalten.

Parallel entsteht der Deckel.

Und auf dem Deckel entstehen Stück für Stück die Aufbauten.

Auch noch hinzu gekommen: Ein Bootsständer!

An Bug und Heck gibt es nun die Fender aus gestückelten Fahrradreifen. Für den Heckfender am Schanzkleid gibt es Belegfotos von vergleichbaren Originalschleppern. Bei größeren Schiffen müssten die tiefer sitzen, an belastbarerer Position.

Und so sieht es jetzt aus mit Fendern und geschlossenem Steuerhaus im Rohbau. Das Steuerhaus ist mit zwei Schrauben abnehmbar auf dem Deckel befestigt. Der Deckel wird mit vier Magneten auf dem Süllrand gehalten.

Bei einem Badewannentest versagte der Volksregler. Daher bin ich zu meinem ursprünglichen Plan zurückgekehrt, eine elektromechanische Stufenschaltung zu bauen. Hier können drei Schaltstufen vorwärts und rückwärts geschaltet werden. Der vierte Akku flog raus, 18 Volt reichen vollkommen aus. Bei 24 Volt wird der Motor überlastet, und das Schiff verlässt die Badewanne 🙂

So kann ich nun 0-6-12-18 Volt schalten. Das funktioniert gut und dürfte ausfallsicher sein. Nur eine Hauptsicherung muss noch nachgerüstet werden. Die Grundidee stammt aus der Zeitschrift Schiffsmodell 02/1982. Da ist ein Zweistufenschalter skizziert.

In der Badewanne wurden folgende Stromaufnahmen gemessen: 6V: 1,3A – 12V: 3,5A – 18V: 6,5A

Die Akkukapazität dürfte also für einige Stunden Fahrzeit reichen. Schwerpunkt und Gesamtgewicht passen mit nur 3 Akkus nun auch besser.

Nachdem nun die Schwerpunktfrage geklärt ist, konnte die Klemmung für Bleigewicht und Akku fertig gestellt werden. Die Klemmleisten sind aus Esche, das ‘hebt’ was. Der Akku kann zum Trimmen aber immernoch einige Zentimeter verschoben und dort geklemmt werden. Die Sternschaube und die beiden Sternmuttern sind von einem alten Gerät ausgeschlachtet. Da das Schiff nun 21kg wiegt, müssen Akku und Gewicht in den Rumpf eingebaut werden, nachdem das Schiff schon auf dem Wasser schwimmt. Das wird etwas fummelig.

So gehts in zwei Tagen an den Teich zur Proberunde. Die Gladiator ist schon benamt und beflaggt. Der Kistendeckel passt nicht ins Auto, und wird daher nur verwendet um das Modell einzulagern. Die kleine Kiste wiegt deutlich mehr als die große. Da sind Akkus und Blei drin.

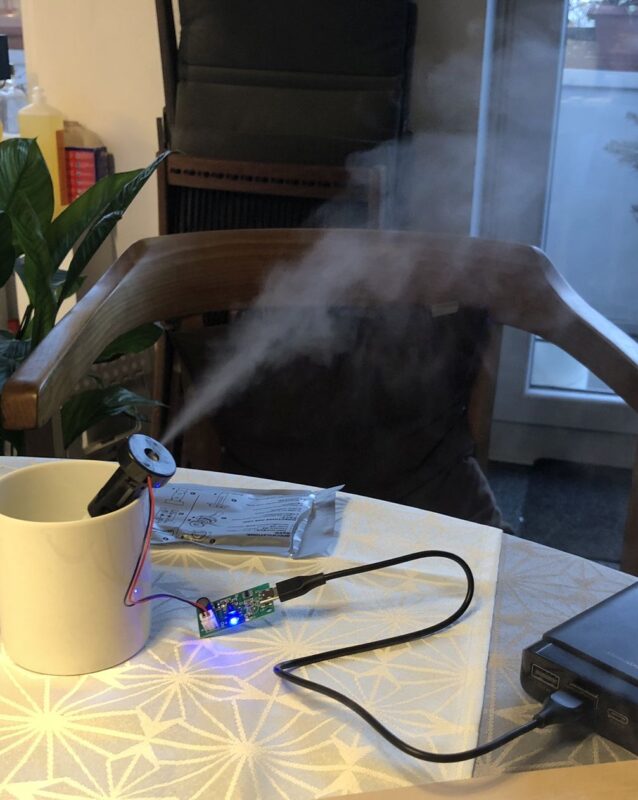

Kleines Preview: Ultraschall-Vernebler DIY-Kit für den Kamindampf. Anschluss an 5V/300mA. Hier steht aber ein großes ‘vielleicht’ bei der Verwendung.

Naheliegend, hierfür eine Tabs-Dose zu verwenden. Das Wasserreservior wird abgesägt, der übriggebliebene obere Teil des Rohres unten mit Klebeband wieder angesetzt.

Da drin wird die Platine eingeklebt. Ein Holzstab drückt auf den Taster, fixiert mit Sekundenkleber. Auch am Durchlass durch das Rohr ist der Holzstab eingeklebt, das ist stabiler. Das Plastikrohr gibt die zum Schalten benötigten paar zehntel Millimeter elastisch nach.

Das Kabel musste verlängert werden. Diese Einheit kann nun in ein Kaminrohr eingeführt und an eine Powerbank angeschlossen werden. Da meine Empfangsanlage mit ungeregelten 6,irgendwas Volt läuft, bräuchte es einen Spannungsregler, um die Powerbank einzusparen. Später mal…

Das Wasser im Reservior reicht für gut 40 Minuten. (Übrigens verwende ich diese Gebissreiniger-Tabs nur zur Toilettenreinigung 🙂 )